在现代制造业中,粉末冶金技术以其独特的优势在多个领域发挥着重要作用,特别是在制造高精密零件方面。粉末冶金零件因其独特的化学组成和物理、力学性能,如孔隙度可控、材料组织均匀、无宏观偏析等特性,而受到广泛关注。其中,密度作为粉末冶金零件的一个关键参数,对其力学性能有着至关重要的影响。本文蓝狮小编将深入探讨高精密粉末冶金零件的密度如何影响其力学性能,并详细阐述如何通过多种手段控制其密度,以达到理想的力学性能。

高精密粉末冶金零件的密度对其力学性能具有显著影响,主要体现在以下几个方面:

密度对力学性能的影响

1.强度:粉末冶金零件的密度越大,其内部颗粒间的结合越紧密,从而提高了零件的抗拉强度和屈服强度。这种增强的强度使得零件在承受外力时更加稳定,不易发生变形或断裂。

2.韧性:零件的韧性是指其抵抗变形和断裂的能力。密度较低的粉末冶金零件,其内部颗粒间的孔隙较多,导致韧性降低。而高密度零件由于颗粒间结合紧密,具有较好的韧性,能够承受更大的冲击载荷而不发生破坏。

3.耐腐蚀性:高密度粉末冶金零件的表面更加光滑,孔隙率较低,从而减少了腐蚀介质与零件表面的接触面积,提高了零件的耐腐蚀性。

4.耐磨性:密度高的粉末冶金零件,其颗粒间结合紧密,表面硬度高,因此具有更好的耐磨性。在摩擦磨损环境下,高密度零件能够保持较长时间的稳定性能。

控制粉末冶金零件密度的方法

1.优化粉末特性:选择形状规则、粒度均匀、表面清洁的粉末颗粒,可以提高粉末的填充密度和压制性能。此外,通过添加润滑剂、增塑剂等添加剂,可以改善粉末的成型性能和烧结性能,从而进一步提高零件的密度。

2.提高成型压力:增加成型压力可以使粉末颗粒更紧密地结合在一起,减少零件内部的孔隙率,提高密度。然而,过高的成型压力可能导致模具损坏或零件变形,因此需要在保证模具强度和零件形状的前提下,尽可能提高成型压力。

3.优化烧结工艺:通过提高烧结温度、延长烧结时间以及控制烧结过程中的气氛和压力,可以促进粉末颗粒之间的扩散和结合,从而提高零件的密度。同时,采用先进的烧结技术如热等静压(HIP)技术,可以进一步提高零件的密度和力学性能。

4.严格控制生产质量:在生产过程中,需要定期对原材料、工艺参数和产品质量进行检查和测试,以确保粉末冶金零件的密度达到设计要求。通过严格的质量控制,可以及时发现并解决问题,提高产品的稳定性和可靠性。

综上所述,高精密粉末冶金零件的密度对其力学性能具有重要影响。通过优化粉末特性、提高成型压力、优化烧结工艺以及严格控制生产质量等方法,可以有效控制粉末冶金零件的密度,从而提高其力学性能和使用寿命。随着科技的不断进步和粉末冶金技术的不断发展,未来粉末冶金零件在更多领域将展现出更加广阔的应用前景。

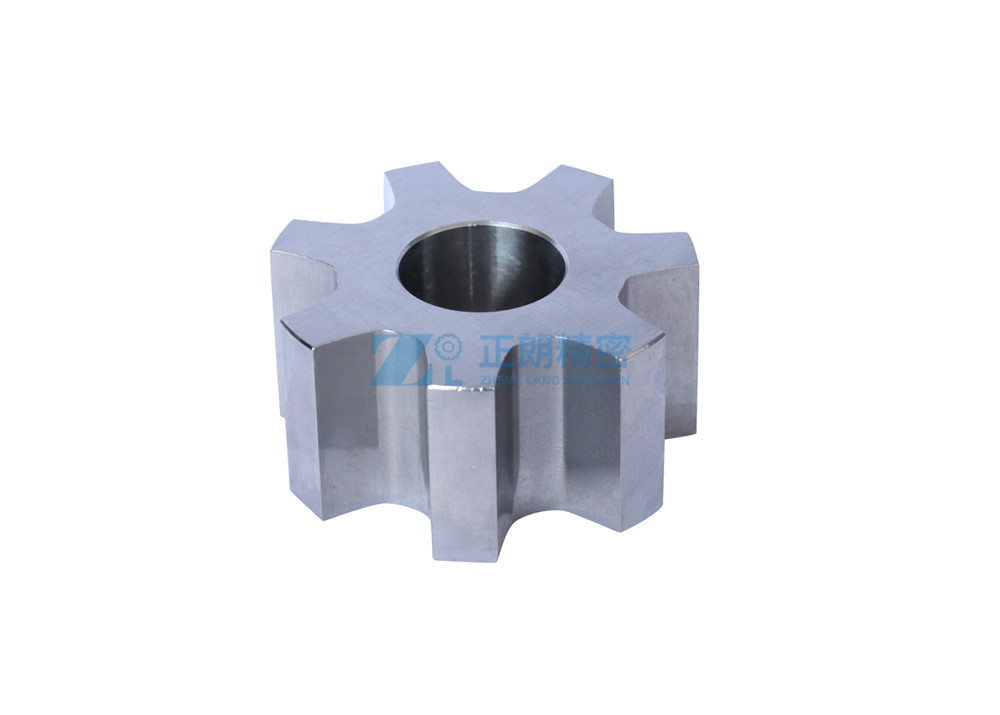

重载设备的高效运行离不开高性能的传动部件,粉末冶金齿轮凭借其...

粉末冶金在工业中地位重要,但其压制成型带来的环境污染不容忽视...

在现代工业里,行星齿轮减速箱是众多设备的核心,广泛应用于自动...

在现代制造业中,粉末冶金零件凭借其独特的优势被广泛应用。然而...

粉末冶金齿轮在各种各样机械设备、汽车等其他交通工具上的应用占...